иҒ”зі»дәәпјҡйӯҸз»ҸзҗҶ

жүӢжңәпјҡ182 2006 5811

з”өиҜқпјҡ182 2006 5811

ең°еқҖпјҡйҷ•иҘҝзңҒе’ёйҳіеёӮз§ҰйғҪеҢәиҘҝеҚҺи·Ҝ108еҸ·еүҜ3еҸ·

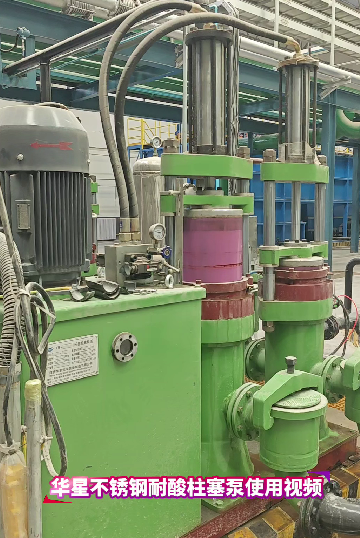

ејәи…җиҡҖжҖ§еҶ¶йҮ‘жұЎжіҘдҪҝз”Ёд»Җд№ҲеҺӢж»Өжңәиҝӣж–ҷжіөеҘҪ

гҖҖгҖҖејәи…җиҡҖжҖ§еҶ¶йҮ‘жұЎжіҘ(еҰӮеҗ«й…ёгҖҒзўұгҖҒйҮҚйҮ‘еұһзҰ»еӯҗгҖҒж°°еҢ–зү©гҖҒж°ҹеҢ–зү©зӯүжҲҗеҲҶпјҢpH еҖјеёёдҪҺдәҺ 2 жҲ–й«ҳдәҺ 12)еҜ№еҺӢж»Өжңәиҝӣж–ҷжіөзҡ„иҖҗи…җиҡҖжҖ§гҖҒиҖҗзЈЁжҖ§гҖҒй«ҳеҺӢзЁіе®ҡжҖ§иҰҒжұӮиҫғй«ҳгҖӮиҝҷзұ»жұЎжіҘеңЁиҫ“йҖҒиҝҮзЁӢдёӯдёҚд»…дјҡи…җиҡҖжіөдҪ“иҝҮжөҒйғЁд»¶пјҢиҝҳеҸҜиғҪеӣ еҗ«зЎ¬иҙЁйў—зІ’(еҰӮи…җиҡҖеҗҺзҡ„йҮ‘еұһзўҺеұ‘гҖҒжңӘжә¶и§Јзҡ„зӣҗз»“жҷ¶)еҠ еү§зЈЁжҚҹпјҢеӣ жӯӨйңҖй’ҲеҜ№жҖ§йҖүжӢ©жҠ—и…җиҡҖиғҪеҠӣиҫғејәзҡ„жіөеһӢгҖӮд»ҘдёӢжҳҜе…·дҪ“жҺЁиҚҗеҸҠеҲҶжһҗпјҡ

гҖҖгҖҖдёҖгҖҒеҘҪзҡ„ж–№жЎҲпјҡйҷ¶з“·ж¶ІеҺӢжҹұеЎһжіҘжөҶжіө(еҚҮзә§ж¬ҫ)

гҖҖгҖҖж ёеҝғдјҳеҠҝпјҡ

гҖҖгҖҖе…Ёйҷ¶з“·иҝҮжөҒзі»з»ҹпјҢиҫғиҮҙиҖҗи…җ

гҖҖгҖҖжҹұеЎһйғЁд»¶йҮҮз”Ё99% ж°§еҢ–й“қйҷ¶з“·жҲ–ж°®еҢ–зЎ…йҷ¶з“·пјҡ

гҖҖгҖҖеҢ–еӯҰзЁіе®ҡжҖ§жҺҘиҝ‘ вҖңжғ°жҖ§вҖқпјҢеҸҜиҖҗеҸ—ејәй…ё(еҰӮеҗ«зЎ«й…ёгҖҒзӣҗй…ёзҡ„й…ёжҙ—жұЎжіҘпјҢpHвүӨ1)гҖҒејәзўұ(еҰӮеҗ«ж°ўж°§еҢ–й’ зҡ„з”өи§ЈеәҹжёЈпјҢpHвүҘ13)гҖҒеҗ«ж°ҹеҢ–зү©(еҰӮз”өи§Јй“қжұЎжіҘ)гҖҒж°°еҢ–зү©(еҰӮз”өй•ҖеҶ¶йҮ‘жұЎжіҘ)зҡ„й•ҝжңҹдҫөиҡҖпјҢж— жә¶и§ЈгҖҒж— й”ҲиҡҖгҖӮ

гҖҖгҖҖзӣёжҜ”йҮ‘еұһ(дёҚй”Ҳй’ў 316L еңЁеҗ«ж°ҜгҖҒж°ҹзҺҜеўғдёӯд»ҚдјҡзӮ№иҡҖ)гҖҒеЎ‘ж–ҷ(PP/PE еңЁй«ҳжё©жҲ–жө“й…ёдёӯжҳ“иҖҒеҢ–)пјҢйҷ¶з“·зҡ„иҖҗи…җеҜҝе‘ҪжҳҜе…¶ 5-10 еҖҚ(йҮ‘еұһжіөеҸҜиғҪ 1 дёӘжңҲи…җиҡҖжё—жјҸпјҢйҷ¶з“·жіөеҸҜзЁіе®ҡиҝҗиЎҢ 1-2 е№ҙ)гҖӮ

гҖҖгҖҖеўһејәеһӢиҖҗзЈЁи®ҫи®ЎпјҢеә”еҜ№еҗ«йў—зІ’и…җиҡҖд»ӢиҙЁ

гҖҖгҖҖж°®еҢ–зЎ…йҷ¶з“·зҡ„ж–ӯиЈӮйҹ§жҖ§(KIC=6-8 MPaгғ»mВ№/ВІ)й«ҳдәҺжҷ®йҖҡж°§еҢ–й”Ҷйҷ¶з“·пјҢеҸҜжүҝеҸ—и…җиҡҖжҖ§жұЎжіҘдёӯж··жқӮзҡ„зЎ¬иҙЁйў—зІ’(еҰӮй…ёжҙ—жұЎжіҘдёӯзҡ„йҮ‘еұһж°§еҢ–зү©зўҺеұ‘гҖҒзӣҗз»“жҷ¶йў—зІ’)еҶІеҲ·пјҢиҖҗзЈЁжҖ§жҳҜй«ҳ铬铸й“Ғзҡ„ 20 еҖҚд»ҘдёҠпјҢйҒҝе…Қ вҖңи…җиҡҖ + зЈЁжҚҹвҖқ еҸҢйҮҚз ҙеқҸгҖӮ

гҖҖгҖҖй«ҳеҺӢйҖӮй…ҚеҺӢж»Өе·ҘеҶө

гҖҖгҖҖж¶ІеҺӢй©ұеҠЁзі»з»ҹеҸҜиҫ“еҮә 1.5-3.5MPa еҺӢеҠӣпјҢж»Ўи¶іеҺӢж»Өжңә вҖңй«ҳеҺӢи„ұж°ҙвҖқ йңҖжұӮ(еҰӮе°Ҷеҗ«й…ёжұЎжіҘзҡ„ж»ӨйҘјеҗ«ж°ҙзҺҮд»Һ 85% еҺӢйҷҚиҮі 50% д»ҘдёӢ)пјҢеҺӢеҠӣжіўеҠЁвүӨВұ0.5%пјҢйҒҝе…Қеӣ еҺӢеҠӣдёҚзЁіеҜјиҮҙзҡ„ж»ӨжқҝеҸҳеҪўжҲ–и·‘ж–ҷгҖӮ

гҖҖгҖҖе…Ёйҡ”зҰ»еҜҶе°ҒпјҢйҳІжі„жјҸ

гҖҖгҖҖжіөиҪҙйҮҮз”Ёжіўзә№з®Ўжңәжў°еҜҶе°Ғ + ж°ҹж©Ўиғ¶ O еһӢеңҲпјҢдёҺд»ӢиҙЁе®Ңе…Ёйҡ”зҰ»;жіөдҪ“еӨ–еЈійҖүз”ЁиЎ¬иғ¶й“ёй“ҒжҲ–зҺ»з’ғй’ў(FRP)пјҢиҝӣдёҖжӯҘйҡ”з»қи…җиҡҖд»ӢиҙЁпјҢжқңз»қ вҖңеӨ–жјҸжұЎжҹ“вҖқ е’Ң вҖңиҪҙе°Ғи…җиҡҖеӨұж•ҲвҖқ й—®йўҳгҖӮ

гҖҖгҖҖдәҢгҖҒж¬ЎйҖүж–№жЎҲпјҡиЎ¬ж°ҹжҹұеЎһжіө(йҮ‘еұһжіөдҪ“ + ж°ҹеЎ‘ж–ҷеҶ…иЎ¬)

гҖҖгҖҖйҖӮз”ЁеңәжҷҜпјҡ

гҖҖгҖҖи…җиҡҖжҖ§дёӯзӯү(еҰӮ pH 3-11 зҡ„ејұй…ёзўұеҶ¶йҮ‘жұЎжіҘ)гҖҒйў—зІ’еҗ«йҮҸдҪҺ(вүӨ5%)зҡ„е·ҘеҶө(еҰӮйғЁеҲҶдёӯе’ҢеӨ„зҗҶеҗҺзҡ„з”өй•ҖжұЎжіҘ)гҖӮ

гҖҖгҖҖдјҳеҠҝпјҡ

гҖҖгҖҖиҝҮжөҒйғЁд»¶еҶ…иЎ¬иҒҡеӣӣж°ҹд№ҷзғҜ(PTFE) жҲ–еҸҜжә¶жҖ§иҒҡеӣӣж°ҹд№ҷзғҜ(PFA)пјҢиҖҗеӨҡж•°й…ёзўұгҖҒжңүжңәжә¶еүӮи…җиҡҖпјҢжҲҗжң¬дҪҺдәҺе…Ёйҷ¶з“·жіөгҖӮ

гҖҖгҖҖжҹұеЎһйҮҮз”ЁиЎЁйқўе–·ж¶Ӯ PTFE зҡ„дёҚй”Ҳй’ўжқҗиҙЁпјҢе…јйЎҫдёҖе®ҡејәеәҰе’ҢиҖҗи…җжҖ§гҖӮ

гҖҖгҖҖеұҖйҷҗжҖ§пјҡ

гҖҖгҖҖж°ҹеЎ‘ж–ҷзЎ¬еәҰдҪҺ(йӮөж°ҸзЎ¬еәҰ 60-70D)пјҢиӢҘжұЎжіҘеҗ«зЎ¬иҙЁйў—зІ’(еҰӮзӣҙеҫ„вүҘ1mm зҡ„йҮ‘еұһзўҺеұ‘)пјҢ1-3 дёӘжңҲдјҡиў«зЈЁз©ҝеҶ…иЎ¬пјҢеҜјиҮҙйҮ‘еұһжіөдҪ“зӣҙжҺҘжҺҘи§Ұд»ӢиҙЁиҖҢи…җиҡҖгҖӮ

гҖҖгҖҖеҺӢеҠӣдёҠйҷҗиҫғдҪҺ(вүӨ2.0MPa)пјҢдёҚйҖӮеҗҲй«ҳеҺӢеҠӣж»ӨйңҖжұӮгҖӮ

гҖҖгҖҖдёүгҖҒдёҚжҺЁиҚҗж–№жЎҲеҸҠеҺҹеӣ пјҡ

гҖҖгҖҖдёҚй”Ҳй’ўжіө(304/316L)

гҖҖгҖҖзјәйҷ·пјҡ304 еңЁ pH<4 зҡ„й…ёжҖ§зҺҜеўғдёӯеҝ«йҖҹй”ҲиҡҖ;316L иҷҪиҖҗејұи…җиҡҖпјҢдҪҶеңЁеҗ«ж°ҜгҖҒж°ҹзҰ»еӯҗзҡ„й«ҳжө“еәҰд»ӢиҙЁ(еҰӮеҶ¶йҮ‘еәҹж°ҙдёӯзҡ„ж°ҜзҰ»еӯҗ> 1000ppm)дёӯд»ҚдјҡеҸ‘з”ҹзӮ№иҡҖгҖҒжҷ¶й—ҙи…җиҡҖпјҢ1-2 дёӘжңҲеҚіеӨұж•ҲгҖӮ

гҖҖгҖҖйҡ”иҶңжіө(ж©Ўиғ¶ / PTFE йҡ”иҶң)

гҖҖгҖҖзјәйҷ·пјҡж©Ўиғ¶йҡ”иҶңеңЁејәи…җиҡҖд»ӢиҙЁдёӯдјҡжә¶иғҖгҖҒиҖҒеҢ–;PTFE йҡ”иҶңиҷҪиҖҗи…җпјҢдҪҶејәеәҰдҪҺпјҢжҳ“иў«жұЎжіҘдёӯзҡ„йў—зІ’еҲәз©ҝ(е°Өе…¶жҳҜеҗ«зЎ¬иҙЁйў—зІ’ж—¶пјҢ1 е‘ЁеҶ…еҸҜиғҪз ҙжҚҹ)пјҢдё”еҺӢеҠӣдёҠйҷҗвүӨ0.8MPaпјҢж— жі•ж»Ўи¶іеҺӢж»Өжңәй«ҳеҺӢйңҖжұӮгҖӮ

гҖҖгҖҖиһәжқҶжіө

гҖҖгҖҖзјәйҷ·пјҡе®ҡеӯҗеӨҡдёәж©Ўиғ¶жқҗиҙЁ(еҰӮдёҒи…Ҳж©Ўиғ¶гҖҒж°ҹж©Ўиғ¶)пјҢеңЁејәй…ёзўұдёӯдјҡеҝ«йҖҹиҖҒеҢ–ејҖиЈӮ;еҚідҪҝйҮҮз”Ё PTFE е®ҡеӯҗпјҢд№ҹеӣ дёҺиҪ¬еӯҗзҡ„зҙ§еҜҶж‘©ж“ҰеҜјиҮҙзЈЁжҚҹеҠ йҖҹпјҢеҜҝе‘Ҫиҫғзҹӯ(йҖҡеёё < 1 дёӘжңҲ)гҖӮ

гҖҖгҖҖеӣӣгҖҒжҖ»з»“пјҡйҖӮй…ҚеҺҹеҲҷ

гҖҖгҖҖејәи…җиҡҖ + еҗ«йў—зІ’жұЎжіҘпјҡеҝ…йҖүе…Ёйҷ¶з“·ж¶ІеҺӢжҹұеЎһжіҘжөҶжіөпјҢд»Ҙ вҖңйҷ¶з“·иҖҗи…җ + иҖҗзЈЁвҖқ еҸҢйҮҚзү№жҖ§жҠөеҫЎд»ӢиҙЁз ҙеқҸпјҢдҝқйҡңй•ҝжңҹзЁіе®ҡиҝҗиЎҢгҖӮ

гҖҖгҖҖејәи…җиҡҖ + дҪҺйў—зІ’жұЎжіҘпјҡеҸҜйҖүз”ЁиЎ¬ж°ҹжҹұеЎһжіөдҪңдёәдҪҺжҲҗжң¬жӣҝд»ЈпјҢдҪҶйңҖе®ҡжңҹжЈҖжҹҘеҶ…иЎ¬зЈЁжҚҹжғ…еҶө(е»әи®®жҜҸ 2 е‘ЁжӢҶжЈҖдёҖж¬Ў)гҖӮ

гҖҖгҖҖйңҖжіЁж„ҸпјҡйҖүеһӢж—¶йңҖжҸҗдҫӣжұЎжіҘзҡ„е…·дҪ“жҲҗеҲҶ(еҰӮй…ё / зўұзұ»еһӢгҖҒжө“еәҰ)гҖҒйў—зІ’еҗ«йҮҸеҸҠзЎ¬еәҰгҖҒжё©еәҰ(йҷ¶з“·еҸҜиҖҗ 150в„ғд»ҘдёҠпјҢж°ҹеЎ‘ж–ҷдёҠйҷҗвүӨ120в„ғ)пјҢд»Ҙдҫҝе®ҡеҲ¶иҝҮжөҒйғЁд»¶жқҗиҙЁ(еҰӮй«ҳжё©ејәи…җиҡҖеҸҜйҖүж°®еҢ–зЎ…йҷ¶з“·)гҖӮ

- дёҠдёҖзҜҮпјҡйҷ¶з“·жҹұеЎһжіөжі„жјҸй—®йўҳ

- дёӢдёҖзҜҮпјҡеҶ¶йҮ‘еҺӮ100е№ізұіеҺӢж»ӨжңәдҪҝз”ЁеӨҡеӨ§зҡ„ж¶ІеҺӢжҹұеЎһиҠӮиғҪжіҘжөҶжіө

-

д»Җд№Ҳжіөжӣҝд»ЈиһәжқҶжіөеҘҪ

-

жҙ—з…ӨеҺӢж»ӨжңәиҝӣжіҘдё“з”Ёжіө

-

йҷ¶з“·жҹұеЎһжіөе·Ҙдёҡеәҹж°ҙеӨ„зҗҶзҺ°еңә

-

йҖүзҹҝеҺӮжҹұеЎһжіөжӣҝжҚўжёЈжөҶжіө

-

жҙ—з…ӨеҺӮ200е№іеҺӢж»Өжңәй…ҚеҘ—зҡ„йҷ¶з“·жҹұеЎһжіөYBH200-19

-

еҚ°жҹ“еҺӮдҪҝз”ЁжұЎжіҘжҹұеЎһжіө

-

йқўзІүеҺӮдҪҝз”Ёж¶ІеҺӢйҷ¶з“·жҹұеЎһжіө

-

иҖҗй…ёдёҚй”Ҳй’ўйҷ¶з“·жҹұеЎһжіөдҪҝз”ЁзҺ°еңәи§Ҷйў‘

-

жҙ—з…ӨеҺӮз…ӨжіҘеӨ„зҗҶдҪҝз”ЁYBH400еҺӢж»Өжңәдё“з”Ёе…Ҙж–ҷжіө

-

йЈҹе“ҒиЎҢдёҡдҪҝз”ЁYBN250дёҚй”Ҳй’ўйҷ¶з“·жҹұеЎһжіҘжөҶжіө

-

еҲ°еә•е“ӘдёҖж¬ҫйҖӮеҗҲеҺӢж»Өжңәиҝӣж–ҷ

-

300ж–№еҺӢж»Өжңәй…ҚеӨҡеӨ§зҡ„жҹұеЎһжіө

-

еҹҺеёӮжұЎжіҘз”Ёйҷ¶з“·жҹұеЎһжіөдҪңдёәеҺӢж»Өжңәиҝӣж–ҷжіөжҖҺд№Ҳж ·

-

жіҘжөҶжҹұеЎһжіөеһӢеҸ·еҸҠеҸӮж•°еӨ§е…Ё

-

еҲ¶жІҷ250е№іеҺӢж»Өжңәй…ҚеӨҡеӨ§зҡ„жҹұеЎһжіө

-

йҷ¶з“·жҹұеЎһжіө